目的

現状の課題

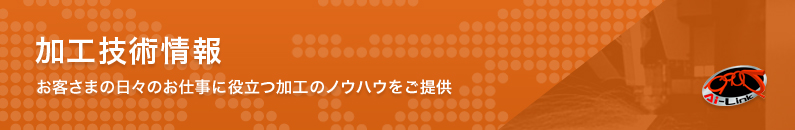

- φ5以上の金型にてパンチピアスを設定すると、ならい機能が効かなくなり加工できない。

- 厚板へレーザピアスだと、加工時間が長くかかってしまう。

- SUSの場合のパンチ加工は板厚×2倍の穴径となりさらに大きくなる。

- パンチピアスを行う為に製品では使用していない小径金型を追加する場合がある。

- レーザピアスだとスパッタ(ひげ)等により加工不良を起こしやすい。またそれらはレンズ、ノズルに悪影響を及ぼすことがある。

加工の目的

- 上記「現状課題」のクリアー!

加工内容

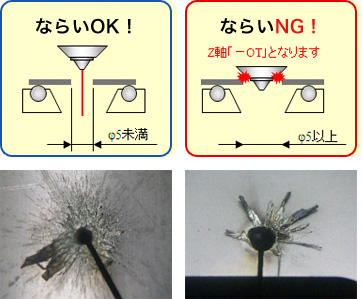

設定方法:アプローチ長を短くする事で解決!

注意)AP100 Ver.3.60.00以降

これ以前のバージョンでは、NCデータにてアプローチ長さを手動にて修正するしかありません

効果

-

■加工時間の短縮

■段取り削減

■連続運転の安定化

■レンズ、ノズルの寿命の延長 -

【パンチピアスが有効!】

■SUS3t以上・軟鋼鈑3.2t以上の製品

■異型穴の多い製品

■アルミ製品

■上面ビニール貼り製品 etc…

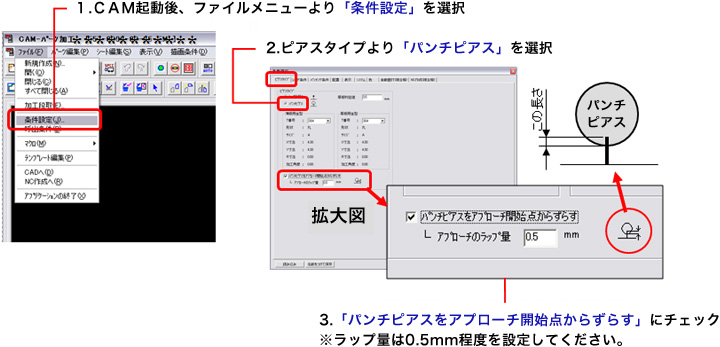

サンプル:SPH6.0 1,400mm×810mm φ10をパンチピアスに使用

※発振器4KW SPH6.0 ECOカット ピアス回数:18回 軸速度:F4 4箇所ジョイント加工

※発振器4KW SPH6.0 ECOカット ピアス回数:18回 軸速度:F4 4箇所ジョイント加工

その他

- 全ての形状にパンチピアスができるとは限りません

- 諸条件によってはレーザピアスの方が総加工時間が短いことがあります

- 極薄板(0.6t以下)への加工はできません