目的

設定方法

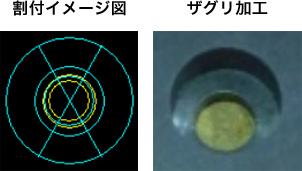

加工順序:全6工程

(1)下穴

(2)ザグリ

(3)抜き

(4)ザグリ

(5)つぶし

(6)仕上げ穴加工

※ザグリ加工は通常の抜き金型を利用して加工をする事ができます

加工ポイント

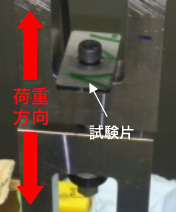

図1.試験方法

図1.試験方法

ザグリ加工は下穴径が重要になります。下穴径が適切でないと膨らみができてしまう原因になるため下穴径の選定を行う必要があります。

(例)Φ11.0のザグリ加工を行う場合、下穴寸法はΦ8.5になります。

ザグリ加工を行った場合、材料下部に膨らみが生じます。その場合は、つぶし用の金型を使用することで膨らみを軽減する事が出来ます。

※金型の耐圧をご確認のうえ使用してください。

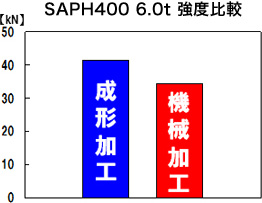

●ザグリ加工の強度(M8六角穴付ボルト用ザグリ)

試験方法(右図参照)

荷重は六角穴付きボルト(M8×100mm)を介して試験片に負荷する。

験片に荷重を加える。(約45kNまで)

弊社テストの結果より強度は機械加工と同等です(図1参照)

●使用金型例(鉄6.0mm加工時)

| 下穴&抜き加工 | Φ8.5 | 6.0mm用金型を使用 |

| ザグリ加工 | Φ11.0 | 抜き金型とメクラダイを使用 |

| 仕上げ穴加工 | Φ6.0 | ザグリ加工で板厚が薄くなるのでクリアランスに注意が必要 |

| つぶし加工 | つぶし(特型) | フラットパンチとメクラダイを使用 |

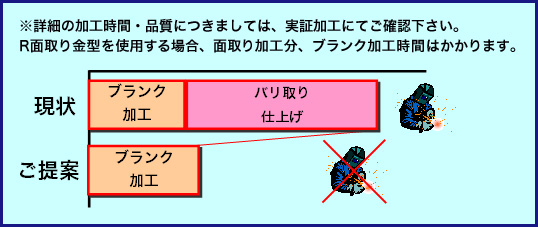

効果

(1)作業者の負担が軽減

(2)トータルリードタイムの短縮

●注意事項

使用する材料(ロット)の違いで強度や出来栄えが変わる事があります。材料が変わる場合は必ず試し加工を行ってください。