1.現状の課題・要望

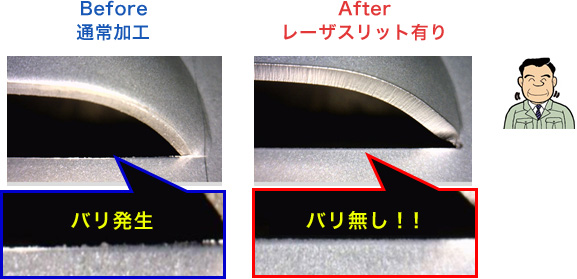

- ルーバーやランスなどせん断加工のある成形では、開口部にバリが発生してしまう。

- 切り刃の磨耗が進むにつれてバリが大きくなる。

- 成形金型なので容易に切り刃のメンテナンスができない。

- 成形加工時の材料破断の音が大きくうるさい。

2.対応策

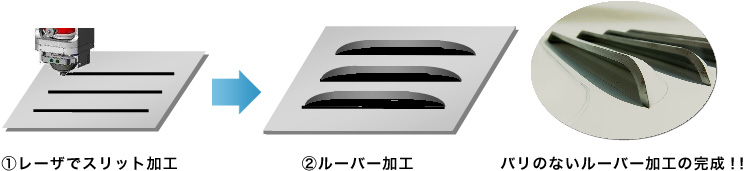

- 複合機において、開口部にレーザでスリットを加工後、成形する。

材料の破断が無いため、開口部のバリが無くなり、金型の磨耗減少と加工音の低減になる。

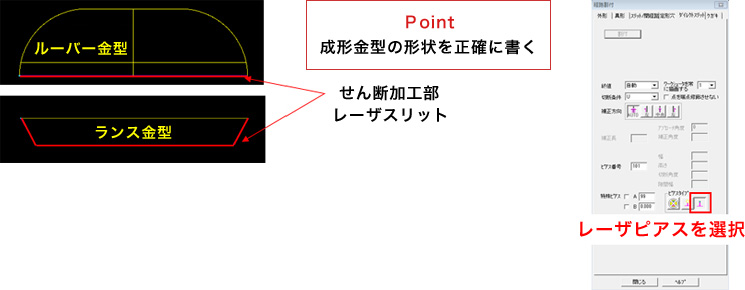

加工イメージ

3.割付方法

金型のせん断加工部にレーザスリットを割付けます。

加工順は①レーザスリット→②成形加工です。

4.効果

- 開口部のバリ取り作業削減

- 金型の磨耗が少ないため金型の寿命増加

- 切断トン数がかからないため加工音の低減

切り刃が痛まないため、ステンレスや厚板のルーバー加工に効果的です。