目的

現状の課題

- ロット違い、板厚のバラツキ、硬さのバラツキ、ロール目の違いなどで仕上がり角度が安定しない。

- 長物なので通り角度精度の調整が大変で、時間が掛かっている。

- 長物かつ厚板の為、製品が重くて突き直し(角度修正)をする場合にパンチ先端との芯合わせが大変。

加工の目的

Bi-J(自動曲げ角度補正システム)でどれだけ仕上がり角度及び通り角度精度が安定するか。それによって工数削減が可能かどうかを実証加工で検証する。

加工内容

Bi-J(自動曲げ角度補正システム)での実証加工

仕上がり角度を測定し評価

◆材料の板厚測定◆

材料の板厚を測定し、ばらつきを確認

◆加工条件の確認◆

使用金型(ダイV幅・肩R,パンチ先端R)の確認

◆Bi-J有効で曲げ加工、仕上がり角度を実測◆

・金型条件より使用する角度センサーの型式を選択。

・角度センサーの取付け位置(2箇所)の確認。

・Bi-J有効で曲げ加工を行い、仕上がり角度(3箇所)をデジタルプロトラクターで実測する。

効果

Bi-J(自動曲げ角度補正システム)の効果確認

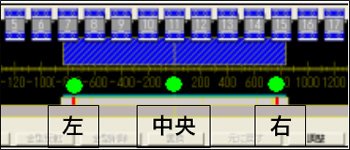

◆加工条件◆

・材料:SPH4.5t 曲げ幅1700mm

・実証加工機:HDS2204

・角度センサー:V25用2箇所(赤線部)

・加工枚数:6枚

・仕上がり角度:90°

・測定箇所:3箇所(緑丸部)

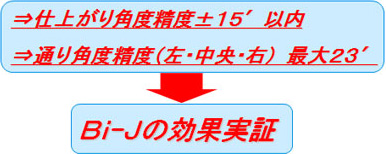

◆実証加工結果◆

上記加工条件で実証加工した結果

その他

安定して仕上がり角度及び通り角度精度が得られ、工数削減が可能。