1.現状の課題・ご要望

●課題

ステンレスの厚板のピアス穴周辺を加工すると切断が不安定になる。

また、小穴加工等のピアス点から近い箇所を加工するような場合は、加工不良やならい変位異常のアラームが発生する。

●現状、要望、問題点

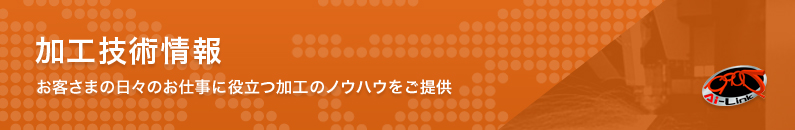

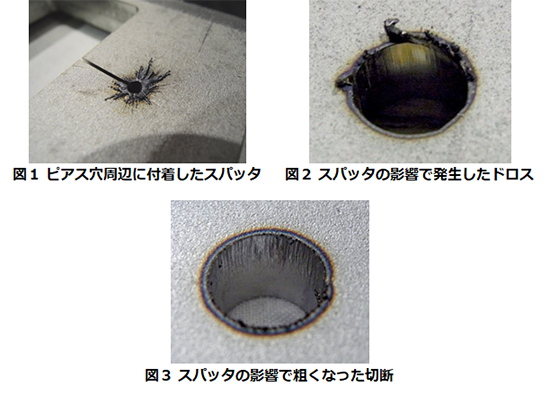

ステンレスの厚板にピアスを行うと、ピアス穴周辺にスパッタが多量付着します。(図1) この付着したスパッタにより、アプローチ条件が安定せず加工不良が発生します。また、小穴加工等のピアス点から近い箇所を加工するような場合は、切断中に付着したスパッタにならいセンサがならってしまい、ノズルギャップが不安定になります。そのため、図2のようにドロスが発生したり、図3のように切断面が粗くなったりするだけでなく、加工不良が発生して切断できない場合やならい変位異常のアラームが発生する場合もあります。

2. 対応策

1)潤滑剤を材料表面に塗布する方法

潤滑剤を材料表面に塗布することで、ピアス時のスパッタが材料表面に付着しにくくなるため加工が安定します。アシストガス圧が高い場合は塗布した潤滑剤が吹き飛ばされてしまうため、ショット剤やシリコンスプレー等の粘性の高いものを使用してください。可燃性の潤滑剤は使用しないでください。

2)プリカットを使用する方法

ピアス時に発生するスパッタの量が多く潤滑剤を塗布しただけでは効果が得られない場合や、潤滑剤を塗布できない製品の場合はプリカットを使用してください。プリカットはピアス直後に、スパッタが付着した部分を切り落とす機能です。スパッタが付着した部分を切り落とすことで、アプローチや小穴の加工が安定します。

・プリカットの使用方法

ピアス条件のプリカット径に切り落とす穴の直径を入力します。ピアス直後にピアス点を中心として入力した直径の穴を切り落としてから切断を開始します。スパッタの付着範囲に合わせてプリカット径を調整してください。プリカット径は最大で9.9mmまで入力可能です。プリカットの加工中はならいセンサが無効となります。ノズルとスパッタが接触する場合は、プリカット条件のノズルギャップを高くしてください。

3)定形小穴ならいのキャンセル機能を使用する方法

潤滑剤やプリカットを使用しても材料表面に付着したスパッタが残ってしまい小穴の加工が安定しない場合は、定形小穴ならいのキャンセル機能を使用してください。小穴加工時のならいセンサを無効にすることで、ノズルギャップを一定にして加工を行うため小穴の加工が安定します。

定形小穴ならいとは、定型穴マクロのGコードで指令された小穴の加工時にならいセンサの有効、無効を切り替えることができる機能です。標準条件はならい(有効)で設定されています。

・定形小穴ならいのキャンセル機能の使用方法

ピアス条件の定形小穴ならいをキャンセルに変更します。キャンセルに変更した場合、定形穴マクロのGコードで指令された小穴の加工はならいセンサを無効にして行います。定形小穴ならいの対象となるGコードは、長辺(NCコードのIまたはJ)が30mm以下の定型穴マクロです。

ノズルとスパッタが接触する場合は切断条件のノズルギャップを高くしてください。ノズルギャップを上げた場合は必要に応じてアシストガス圧を上げてださい。

●注意事項

定形小穴ならい機能に対応していない機種もあります。