背景

- 角度出しに苦労している。

- ロット違い、板厚のバラツキ、硬さのバラツキ、ロール目の違いなどで仕上がり角度が安定しない。

1.従来の運用方法の問題点

課題

- 角度出しに時間がかかり、生産効率が低下している

- 加工枚数が多く、加工時間と精度のバランスの検討が必要

現状

- 曲げごとに突き直しが必要

- 材料ごとに角度補正している

ソリューション

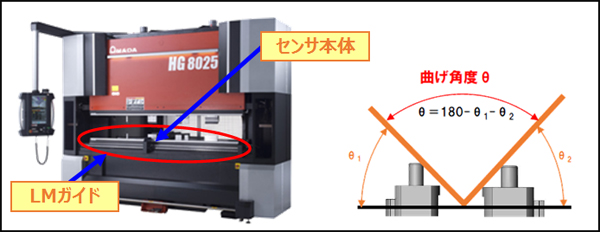

角度センサ Bi-S(HG・EGシリーズ オプション)

2.使用したソリューション 【角度センサ Bi-S】

概要

ダイの前面と背面に設置するセンサに組み込まれたアームが曲げ加工開始時に上昇してワークに接触し、先端の端子によって角度を検出します。

NCと連動し、初回曲げから目標角度が得られます。

接触式の端子と独自の制御によって材料条件・金型条件・加工条件等に影響されるスプリングバックを加工中に自動で取得、そのまま目標角度に仕上げることが可能です。

また、設定により以下の動作があります。

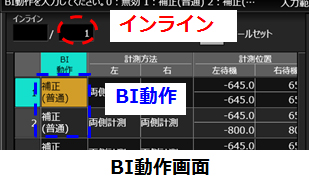

1)インラインスプリングバック:材料のスプリングバック量を測定し、目標角度まで補正します。

2)補正:測定したスプリングバック量をもとに目標角度まで補正します。

3)監視:目標角度に達しているか材料の角度を監視します。角度が甘い場合は補正します。

操作手順

●はじめに

機械の立ち上げ・運転準備・立ち下げ等に関しての手順は各機械の「取扱説明書」を参照して下さい。

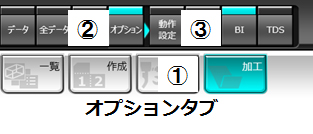

●BIオプション画面の選択

「加工」→「オプション」→「BI」の順で選択します。

●BI動作設定

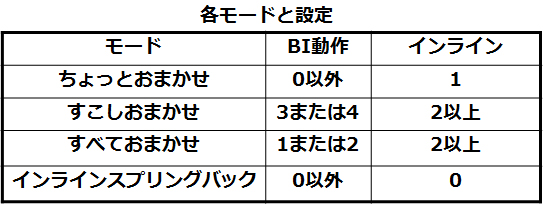

「BI動作」を押し、0~4の動作・インラインを設定します。

高速は時間の短縮になりますが、難加工材や金型の消耗が激しい場合は精度にばらつきが生じることがあります。

●BI動作設定

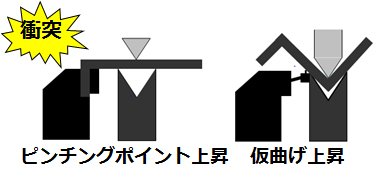

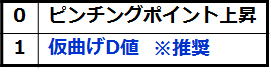

「0」はパンチがピンチングポイントに達した時点で計測を開始するため、計測時間を短縮できます。 しかし、垂れ下り等のある材料の場合はセンサーと衝突の危険があるため、「1」を選択して下さい。

●計測方法・計測位置設定

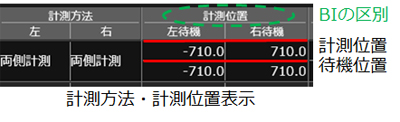

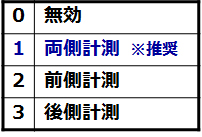

- 計測方法: 「1」両側計測を推奨します。 「2」、「3」は片側計測です。

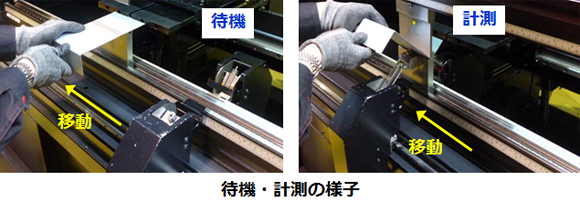

- 計測・待機位置: 自動で設定されます。変更する場合は材料との衝突に注意して計測・待機位置を入力またはハンドルでBi-Sを移動させて下さい。 動作は以下になります。

(1)計測位置のみ入力: スタート後にBi-Sが計測位置に移動します。

(2)計測・待機位置を入力: スタート後にBi-Sは待機位置に移動し、Biタイミング直前に

計測位置に移動して角度を計測します。待機位置を入力する

ことで垂れ下りのある材料とセンサーの接触を防止できます。

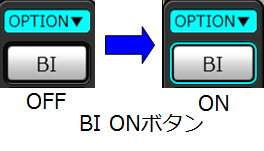

●BI ON

画面左中の「BI ONボタン」をONにし、スタートボタンを押すとBi-Sが動作します。

※「ちょっとおまかせ」を選択した場合、2枚目以降の加工ではOFFにします。

3.効果(メリット)

- 角度出しの削減

センサが自動で角度出しを行うため、手動での角度出しが不要となります。 - 加工時間と精度の両立

加工時間と精度のバランスから4つのモードを選択して加工できます。

※ 最小曲げ寸法、動作設定など詳しくは、取扱説明書を参照してください。