ステンレスの厚板を加工している時に発生するプラズマを抑え、安定加工の向上をご提案します

目的

現状の課題

- ステンレスの厚板(アシストガスを高圧に切り替える8t以上)を加工している最中に、コーナー部からプラズマが発生することがあります。

- プラズマが発生すると切断面への影響、ドロスの付着、ガウジングによるノズルの破損へと繋がり、加工の不安定要素となり、多くのお客さまが困っています。

加工の目的

- プラズマの発生を抑え、ステンレス厚板の連続安定加工の方法を試す。

加工内容

ステンレスの厚板加工中にプラズマが発生すると、いきなりそこから切断面が荒れ、ドロスの発生が止らなくなります。一般的に切断下面側の加工の遅れが、アシストガスの乱れが発生させ※1、プラズマが起こり易くなる事が分っています。この為、プラズマの発生を抑える方法として、

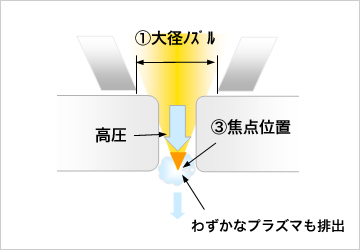

①ノズル径の大きなものを使用。

②コーナ部にRを付けてガスの流れの乱れを抑制する。

③焦点位置を材料裏面に近い位置に設定する事でプラズマの発生領域を確保しないようにする

等が知られています。今回は、実際にステンレスの12㎜のクリーンカットでの内窓加工でこの検証を行ないました。

-

コーナでのガスの乱れ現象

※1溶融金属の上部が先端を通過しているが下部は到着していない

※1溶融金属の上部が先端を通過しているが下部は到着していない -

プラズマ抑制対策

加工結果

※2 加工条件 速度600mm/min 4000w cw N2 1.8Mpa 7.5インチレンズ

※2 加工条件 速度600mm/min 4000w cw N2 1.8Mpa 7.5インチレンズ

効果

1.コーナーRは最低でも1Rを付ける事で安定度が上がる。

2.加工速度が速すぎるとコーナー部の切断でプラズマが発生する。

3.アシストガス圧が高すぎても、切断点が過冷却されすぎてプラズマが発生する。

その他

- 加工形状等によってもコーナR寸法は変わります。推奨は1R以上をお勧めします。

- F1は加工モニタリング機能で加工不良となる要素を常時監視可能です。