1.現状の課題・要望

●課題

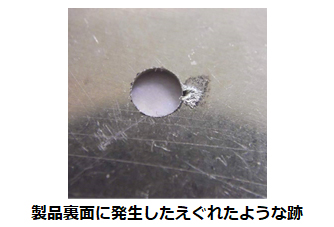

ファイバーレーザ加工機で、銅・真鍮・ステンレス鏡面材等の高反射材に小穴の加工を行うと、製品裏面にスパッタ跡やえぐれたような跡が発生する。

●現状、要望、問題点

銅、真鍮、ステンレス鏡面材等の高反射材に小穴の加工を行うと、加工した穴のスクラップが落ちる際にレーザ光があたり反射します。この反射したレーザ光が製品裏面にあたったことによりスパッタ跡やえぐれたような跡が発生することがあります。

写真は、真鍮(C2801P)板厚0.6mmにφ3.0の穴を加工した際に発生した裏面のえぐれたような跡の例です。

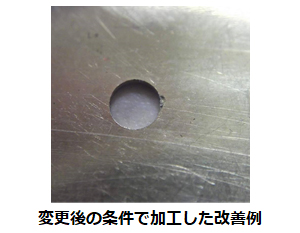

このように反射したレーザ光でスパッタ跡やえぐれたような跡が発生した場合は、加工条件を変更することで低減できる場合があります。

2.対応策

加工条件を変更することで解決!

加工条件の出力が高い場合はスクラップで反射するレーザ光の出力も高くなるため、裏面のスパッタ跡やえぐれたような跡が発生しやすくなります。指令出力の低い条件を使うことで低減することが可能になります。

加工条件はE001またはE002を使用し、この条件から出力とデューティの変更を行います。変更方法について説明します。

- 出力に関して

出力は発振器の最大出力が入力されている場合はその1/2~1/3まで下げます。(4kWの場合)

- デューティに関して

出力を下げた分デューティを2倍~3倍に上げてください。平均出力(出力×デューティ)が元の条件より高くなるように設定してください。

変更例)

出力 : 4000 ⇒ 2000

デューティ: 35 ⇒ 75

●注意事項

銅、真鍮等の加工条件を変更する際に、過度に出力を下げると切断不良が発生し、レーザ光が全反射します。反射したレーザ光により光学系の部品にダメージが発生する恐れがあるため非常に危険です。変更後の条件の平均出力が変更前の平均出力と比較して必ず高くなるように設定してください。