目的

現状の課題

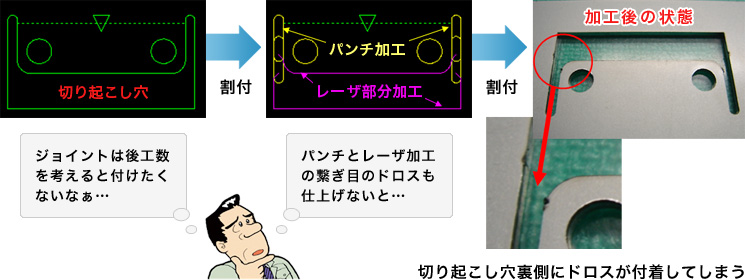

- 切り起こし穴をレーザ加工した場合、コの字型のままだとカッティングプレートやワークシュータに落ち にくく母材に引っかかり、切断不良やマシンストップ(シューターへの未落下)等の原因となってしまう。

- レーザとパンチの複合加工を行うと、パンチ・レーザの繋ぎ目部分にドロスが付着しやすい。(上図)

加工の目的

- 切り起こし穴などの加工のある製品で加工中にマシンストップが無く自動運転が可能かを確認。

- パンチ・レーザの繋ぎ目部分にドロスが付着しない加工を実証加工にて確認をする。

加工内容

切り起こし穴の最適加工方法を検討し、お客さまに加工状態の評価を実施してもらう

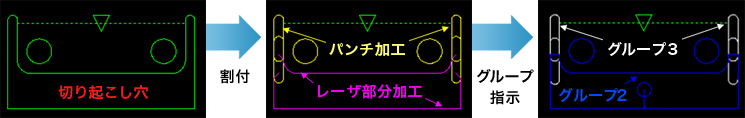

レーザ割付は切り起こし穴の異形穴部分割付ではなく、突起部以外の部分をレーザ穴として割付けます。次にグループ指示にて先にレーザ加工部をグループ2とし、突起部のパンチ加工部をグループ3とします。加工順はレーザ穴→突起部パンチ加工穴となります。

効果

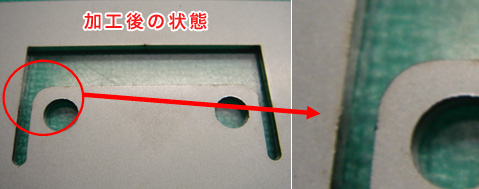

- 最適穴加工による、マシンストップのトラブル減少。

- レーザ穴→突起部のパンチ加工にて、ドロスは減少し、後仕上工数が削減できます。

- お客様のコメントとして、自動運転でのマシンストップが無くなると、生産の予定が立ち、品質の良い加工が可能となる、と評価されていました。

切り起こし穴裏側へのドロスの付着は減少

切り起こし穴裏側へのドロスの付着は減少

注意事項

パンチ(丸穴等)→レーザ→パンチ(切り起し部)の加工順となるので加工時間は増加します。