目的

現状の課題

- 異型状の穴は、アプローチ位置や加工方法によっては母材に引っかかり、切断不良やマシンストップ(シューターへの未落下)等の原因となってしまう。そのためにジョイント加工等にしている。

- パンチ加工では板厚未満のスリット幅や使用金型本数の増加、切り起こし穴のサイズが多数ある等対応が難しく、場合によっては特型を作成している

加工の目的

- EMLによる稼働ストップを未然に防ぎ、複合加工の効率よい加工を検討する(アプローチ・割付方法)

加工内容

解決策(加工のポイント)

CAMにて複合割付を行い、切断不良、マシンストップの回避、ジョイントレス、金型本数の削減が可能!!!

-

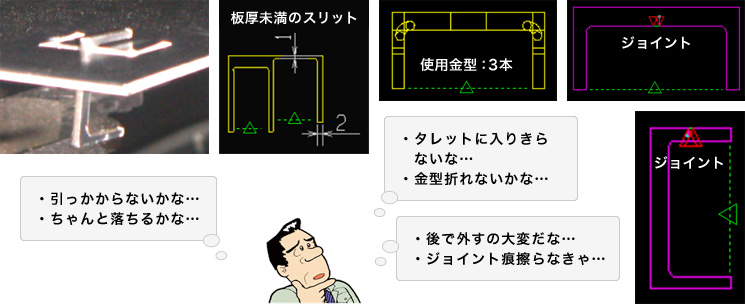

①「アプローチ位置がポイント!」

-

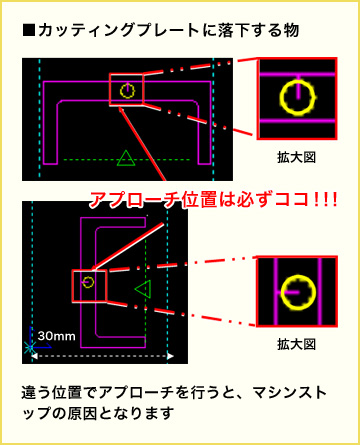

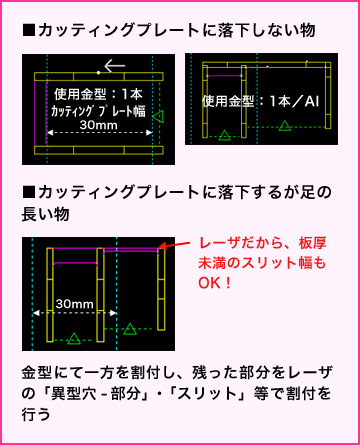

②「割付方法がポイント!」

黄色線:金型割付 紫線:レーザ割付

効果

- ジョイントレス加工が可能になり、後工程が大幅低減

- 自動運転による加工トラブルが現象、無人運転時間の大幅up

注意事項

- 切り起こし穴のサイズ、形状によっては上手くいかない場合もあります