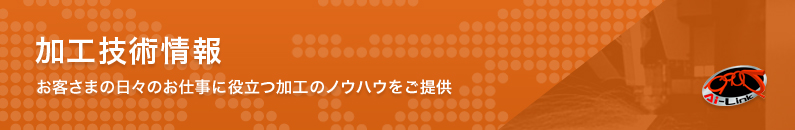

右上の写真の中央穴部(赤線部分)には凸形状が多くあり、レーザの一筆書き加工では、上手くワークシューター搬出が出来ません。複合機であれば、シュータ搬出の障害となるa,b部を予めパンチ加工し残りをレーザ加工する事が可能です。しかし、この場合経路が分断されるのでピアス回数は増え、その経路を移動する度にZ軸が上昇、下降を繰り返すために加工時間が延びてしまいます。

目的

現状の課題

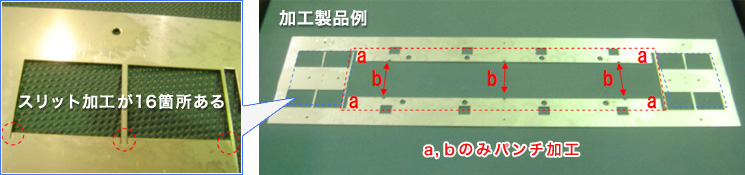

上製品のようなレーザでの一筆書き割付けができない穴加工や曲げ時の膨らみ防止用のスリット加工が多い製品では、穴とスリットを分けて加工を行います。また、レーザジョイント加工を行う場合もジョイント部で線分が分割されます。この結果、これらの加工ではピアスの回数が増え、その経路を移動する度にZ軸が上昇、下降を繰り返すために加工時間が延びてしまいます。これでは、生産性ダウンや加工コストの増加を招いてしまいます。

加工の目的

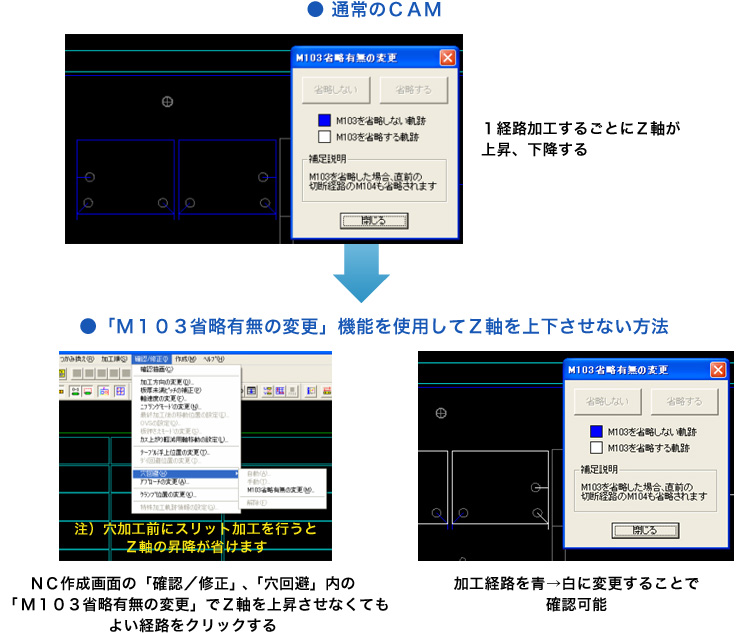

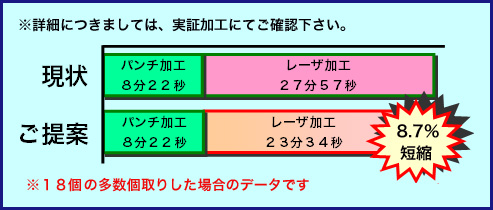

- CAMのNC作成画面「M103省略有無の変更」機能を使用した場合の加工時間短縮効果の確認

加工内容

レーザジョイント間のように軸移動距離が短かったり、軸の移動経路に穴が無い場合は、パンチピアスを実施していると、レーザのピアスコード(M103,M104)をキャンセルしZ軸を昇降させずに軸移動を行う事が可能です。(Z軸は常に倣っている状態で軸移動)こうする事で加工時間の短縮が図れます。

効果

1.生産性アップ

2.加工コスト低減

その他

- 文字等のレーザケガキ加工(ピアスの無い加工)でも同様の効果があります。