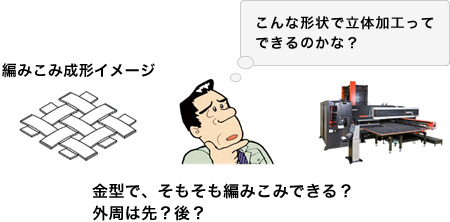

1.現状の課題・要望

課題

- 組み合わせ後に溶接が必要

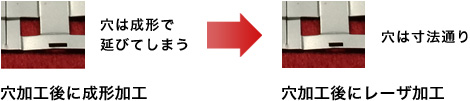

- 外周パンチ加工後に成形加工を行うと外周が変形する成形加工後に外周パンチ加工を行うと成形を潰してしまう

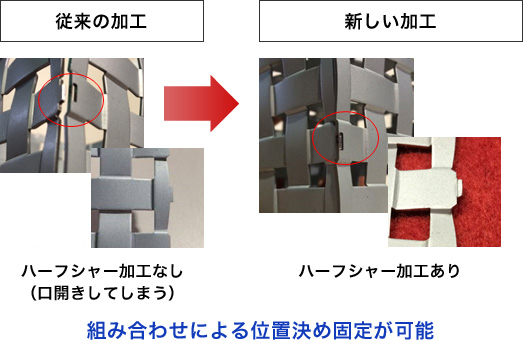

- はめ込む部分が無く、うまく固定できない

要望

- パンチの金型で編みこみ加工をしたい

2.対応策

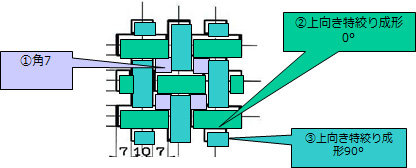

上向き特殊絞り成形金型をオートインデックスステーションに使用し、回転させながら交互に加工することで材料が編みこんでいるように見える。成形後にレーザ加工をすることで外周を形状に合わせた加工が可能。

3.課題解決の加工技術

編みこみ立方体加工方法

1.加工順

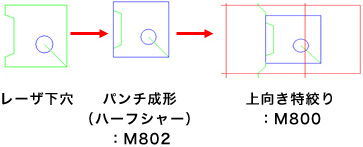

①はめ込み部のハーフシャー加工

②成形金型による編みこみ部の加工

③成形加工後にレーザで穴、外周加工

2.ハーフシャー加工によるはめ込み構造

● ZRタレット、フルフラットテーブル

下部タレットをブラシテーブル下に配置し全面ブラシテーブルを採用。

この「フルフラットテーブル」機構により、タレット回避動作やブラシ浮上、タレットレイアウト等、タレットパンチプレス加工につきものの「プログラムの工夫」を意識しないで、傷レス加工が可能になりました。